在一个高度只有26厘米、宽度仅30厘米的狭窄空间里,一台台机器人正在焊接。这不是科幻电影,而是中国工程师们正在为钢铁桥梁做“手术”的关键战场。

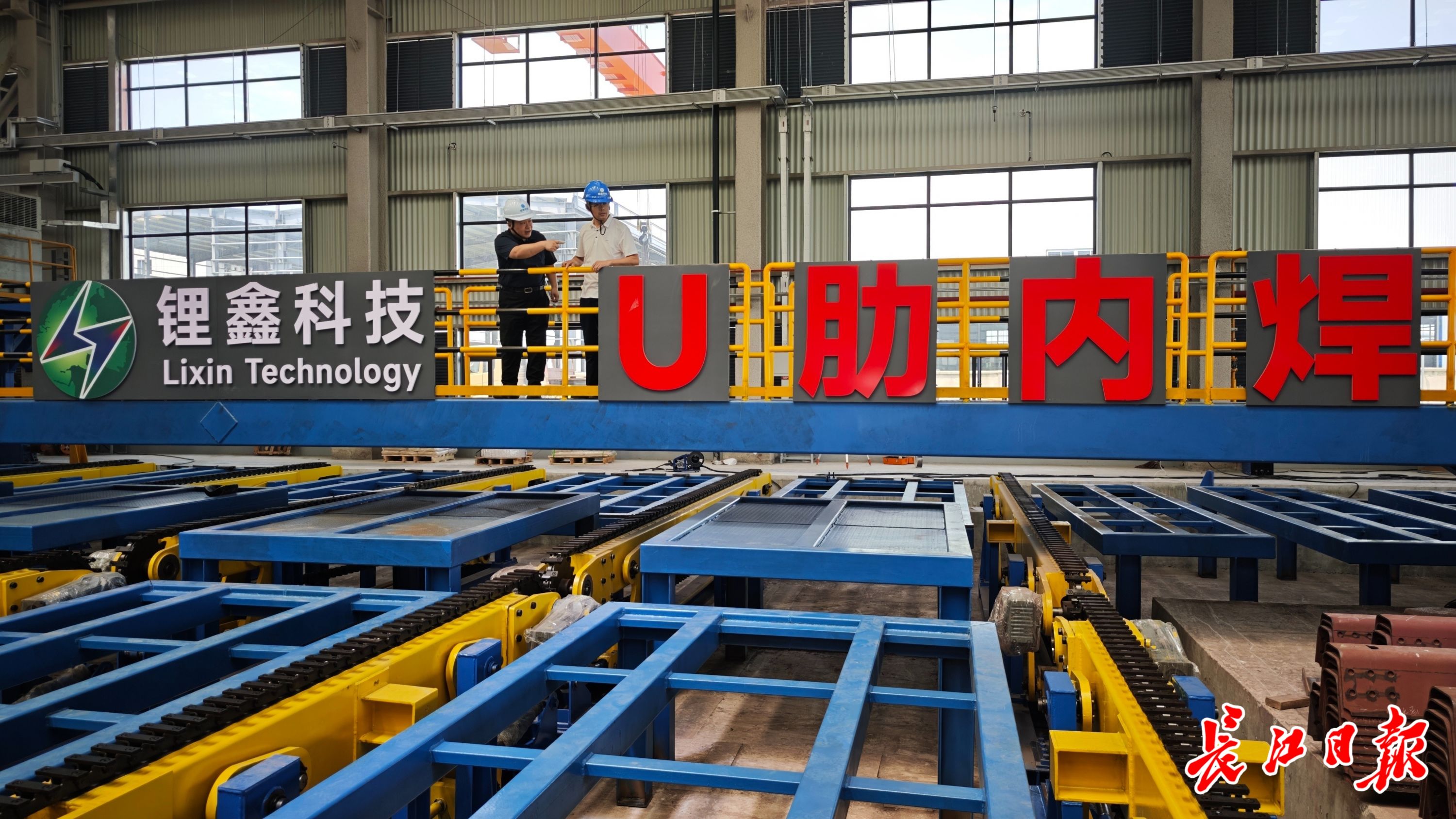

锂鑫科技生产车间生产繁忙。长江日报记者何晓刚摄

这些被称为“钢铁医生”的U肋内焊机器人,正深入桥梁的“骨骼”内部,治愈一种曾被视作“不治之症”的顽疾——桥梁U肋焊根疲劳开裂。目前,武汉锂鑫自动化科技有限公司(以下简称“锂鑫科技”)的这一科研成果已在军山长江大桥等200座大桥应用,让大桥挺直脊梁,经久耐用。

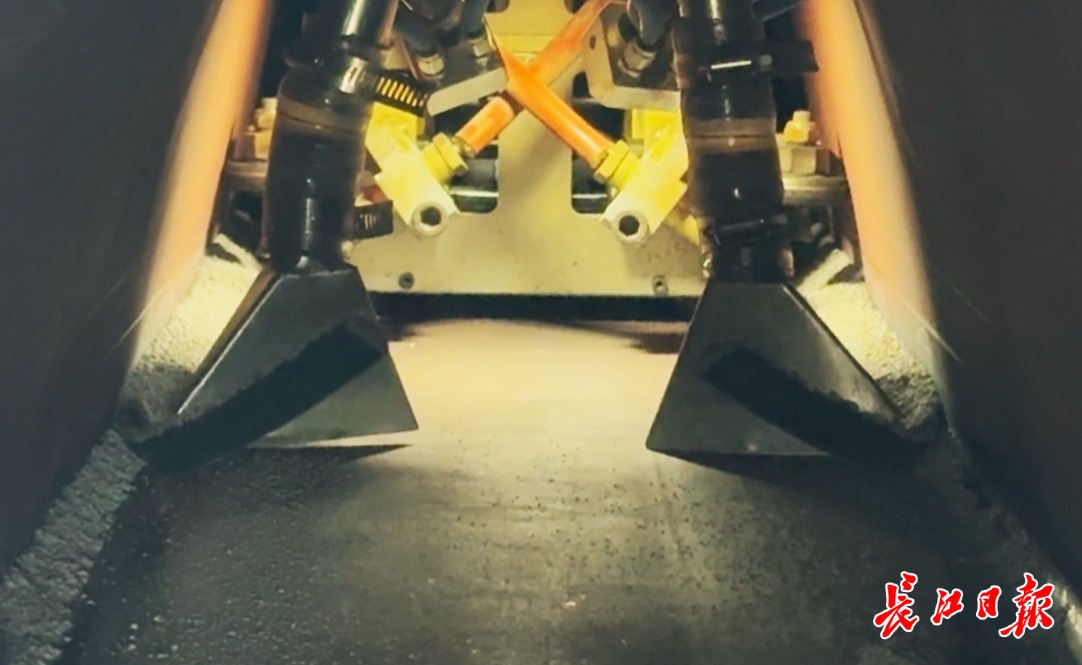

26厘米间,机器人灵活地干着焊接活儿

桥梁,尤其是大跨径钢桥,桥面板下方藏着许多U型的“肋骨”,专业名称叫U肋,它们默默支撑着桥面。

位于桥面板下方的U肋。长江日报记者何晓刚摄

过去,由于空间太狭窄,焊枪无法伸进去,工程师们只能在U肋外进行单面焊接。这就好比给人接骨,只固定了表皮,内部的筋骨并没有真正连为一体。结果,桥面在日复一日的重压下运行,约15年左右,这些焊接部位普遍会“累”出裂缝,为避免形成贯穿性面板开裂,导致桥面铺装层破损塌陷,需定期检修。这一问题曾让世界桥梁界头疼不已,被称为桥梁界的“癌症”。

U肋内焊机器人如何为桥梁治疗顽疾?

7月18日,长江日报记者走进武汉新洲双柳的锂鑫科技智能车间,只见整齐排列的6台U肋内焊机器人外观独特,似披着银灰色金属外壳的灵蛇,泛着冷光。

操作员周晓丽坐在中控台前,全神贯注地盯着屏幕上的数据流和实时监控画面。她轻触鼠标,发出指令。瞬间,6台“钢铁医生”如同接到命令的士兵,灵巧地钻入桥面板下方U肋的狭窄“腹地”。它们游走在狭小的“隧道”里,其精密的关节异常灵活。车间里响起低沉的机械运转声和焊接特有的“嗞嗞”声。

锂鑫科技生产车间生产繁忙。长江日报记者何晓刚摄

透过缝隙,可以看到一道均匀明亮的焊接轨迹在U肋焊缝上延伸。机器人以每分钟约0.3米的速度稳健推进。

灼热的红光从钢板缝隙中透射出来,空气里弥漫着金属加热的独特气味。监测工人余文君身着防护服,在安全距离外监控着设备运行。

U肋内焊机器人在U肋内部进行焊接。长江日报记者何晓刚摄

令人惊叹的是,仅45分钟后,一块重约7吨左右的桥面板就完成了U肋内部焊接,U肋牢牢固定在面板上。

“以前的单面焊接,就像只给骨折处绑了绷带,骨头里面还是断的。”锂鑫科技董事长高兴抚摸着焊接修复后光滑坚固的焊缝,自豪地说道,“现在我们的内外全熔透焊接,是真正重建了骨骼内部的传导系统,让力量传递更均匀、更顺畅”。

四年磨一剑,毫米级科研解决U肋内焊难题

“谁能解决U肋内焊难题,谁就能创造历史!”2010年,时任武船重工公司副总经理黄新明的一句感慨,点燃了创业者高兴心中的火种。彼时,刚从北京回到武汉创业的高兴,凭借机械专业的背景和对自动化的热爱,决心挑战这道世界性难题。

四年磨一剑,毫米定乾坤。在实验室里,高兴和他的团队埋头苦干,反复打磨上千道工序,对精度的追求苛刻到毫米级。2016年10月,锂鑫科技自主研发的第一台实用的U肋内焊机器人样机终于在武船重工的车间里轰鸣启动。

锂鑫科技生产车间生产繁忙。长江日报记者何晓刚摄

让机器人在仰面朝天的狭窄空间里精准定位、自动追踪焊缝、远距离稳定送丝、自主行走……一道道看似不可能的技术壁垒被硬生生突破。中国桥梁的“内骨骼”,终于迎来了内外一体、坚固无比的完整焊接时代。

如今,这套“桥梁骨科手术”已在全国200多座大型桥梁上施展妙手:武汉沌口长江大桥、嘉鱼长江大桥、深中通道等众多国家重大工程成功应用,累计完成内焊缝长度超过百万米,为国家节省维修费用数十亿元。

如今,锂鑫科技的焊接工厂已遍布中国钢桥制造的核心区域。在华中、华东、华南、西南、东北五大区域,建立了十余个智能化生产基地,年产能可达50万吨。从荣获湖北省科技进步奖一等奖,到入选国家“十大绝活”;从被评为国家级专精特新“小巨人”企业,再到摘得湖北省制造业单项冠军的桂冠,荣誉累累是对“26厘米空间”里诞生的“中国精度”的充分肯定。

机器人仰面朝天做“手术”,军山长江大桥“骨伤”被修复

军山长江大桥,这条2001年通车的交通大动脉,连接着京港澳和沪渝两条国家高速干线,车流量巨大。近年来,随着车辆通行量日益增长,大桥关键承重结构——U肋的焊缝焊根部位经受重负考验。

此前几次维修,都因技术限制只能“治标”。如何根除隐患?

转机出现在2023年,锂鑫科技成功研发出第四代技术——“在役桥梁U肋仰位内焊加固”技术,专为老桥“疗伤”。这要求机器人必须更轻巧、更便携,能在桥面板下方极其狭窄、仰面朝天的空间里灵活作业,难度远超新桥建造。

锂鑫科技生产车间生产繁忙。长江日报记者何晓刚摄

今年3月,专家严格评审,决定采用锂鑫科技方案修复军山大桥。

团队迅速行动,如同进行一场精密的微创手术,动用了多款特种“手术器械”:等离子切割设备像精准的手术刀,在特定的需要修复位置开孔;激光清洗机器人负责打磨掉油漆和锈迹;最关键的是仰位焊接机器人,它能深入U肋“骨骼”内部,进行内焊加固;最后,焊缝检查机器人像细致的质检员,确保每一道“手术”都完美达标。

“在26厘米高、8米长的U肋内,机器人仰位进行精准焊接,焊枪移动、送丝速度都要控制得毫厘不差,而且在不中断交通的情况下进行,每次车辆的通行,均是对焊接的一次考验,难度超乎想象!”现场工程师感慨道。他们日夜奋战,不断优化每一步加固工艺以及焊接工艺参数。

U肋内焊机器人在U肋内部进行焊接。长江日报记者何晓刚摄

20天奋战!在保证京港澳、沪渝高速车流毫不停歇的前提下,工程团队完成了H梁段顶板56根U肋、总计896米的内焊加固任务。

检测结果令人振奋:修复后的焊缝平顺、坚固,各项指标完全达标。更重要的是,这从根源上大幅提升了桥面板的抗疲劳能力,如同给桥梁的骨骼内部植入了更坚韧的韧带,大大延长了桥梁的安全寿命。

如果没有这项内焊技术,像军山长江大桥这样的大桥通车15年左右就可能要大修,一次花费约4000万元。而采用内焊加固,能有效延长桥梁寿命,预计可为单座大桥节省上亿元的后期维护费用。

锂鑫科技董事长高兴坚定地表示,未来,团队将继续把这项“桥梁微创手术”技术,推广应用到更多需要“强筋健骨”的在役老桥上,为中国桥梁的安全运行保驾护航。

(长江日报记者金涛 汪文汉)

【罗田甜】

请输入验证码