长江日报大武汉客户端12月7日讯 告别百年高耗能工艺,江汉大学环境与健康学院研究团队日前开发出一种全新的绿色合成氨路径:只需水、空气(氮气)和常见的塑料颗粒,即可在常温常压下合成出氨,进而高效生产“绿色化肥”。

“我们日常穿着的化纤衣物、多次摩擦后,会发生电子转移,衣物表面就积累了一些静电,这就是摩擦生电的原理”12月7日,该研究的主要完成人李娟博士解释,“我们正是利用这一原理,最终实现了氨的高效合成。”

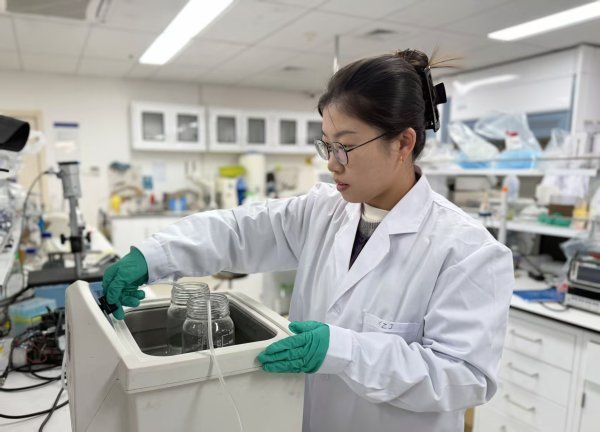

李娟博士在做实验。受访者供图

这项研究的灵感,源于李娟在武汉大学物理科学与技术学院攻读博士期间,接触到了“摩擦电纳米发电机”的研究方向,并对其中的“微电场”产生浓厚兴趣。

在阅读大量文献后,李娟注意到一个关键但尚未被充分利用的现象:“既然界面处存在氧化反应(有物质失去电子),根据电荷守恒原理,那就必然伴随着还原反应(有物质得到电子)。我能否主动利用界面上的这些电子,开发其还原能力,去做一些更有价值的事情呢?”

带着这个思考,2024年入职江汉大学后,她将研究重点锁定在氮气的界面活化上,尝试利用界面电子在常温常压下完成固氮反应。

“在武汉最炎热的夏季,我们需要每15分钟取样检测,持续数周获得可靠数据。我常常一个人守在实验室里,又热,又枯燥,但还是得耐下心来守候。正是这种一步步摸索的过程,让我们最终找到了完全不同于传统工艺的合成氨路线。”李娟回忆道,“看到常温常压下氮气转化生成氨的那一刻,所有付出都值得了。”

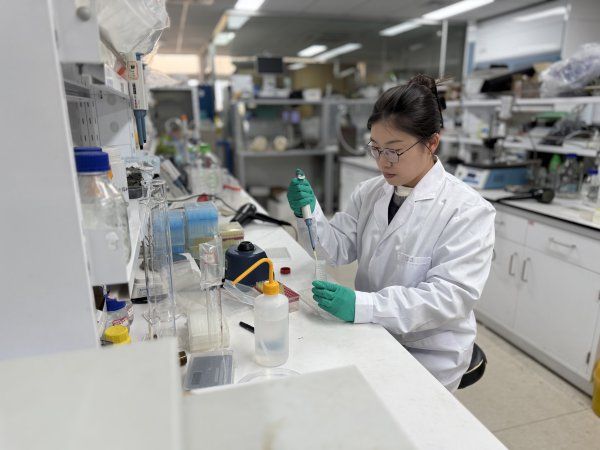

李娟博士在做实验。受访者供图

她的研究平凡又神奇。首先,她选择了一个合适的界面电子捕获材料——聚四氟乙烯(PTFE)塑料颗粒,作为催化介质。这种材料又称为特氟龙,价格低廉,又具有较高的电子捕获力,正是高效捕获界面电子的“好捕手”。

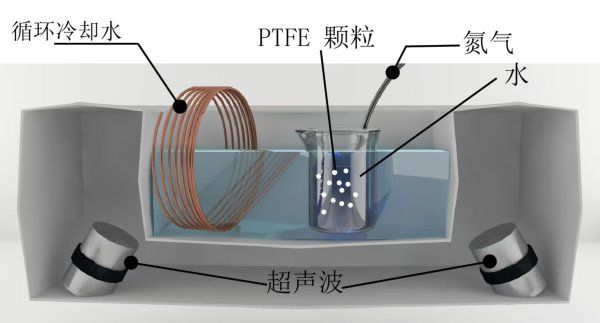

然后,她构建了一个“固—液—气”三相接触电催化实验体系:在常温常压下,将PTFE塑料颗粒放入水中,鼓入氮气气泡,并施加超声波作为“动力”,驱动PTFE颗粒在水里高速振动、碰撞。

塑料颗粒、水和氮气三相界面摩擦时,在微观界面上形成强大的局部“微电场”。每个微界面“摩擦起电”后,都相当于一个微型的‘高压锅’或‘反应炉’。数万亿个这样的‘反应炉’一起开动,足以“撕开”极其稳定的氮气分子化学键,使其与水中的氢结合,直接生成氨。

实验过程示意图。

这项成果发表于国际期刊《美国国家科学院院刊》(PNAS),并因其创新性迅速成为高被引论文。期刊配发的评论文章更以“塑料颗粒如何实现固氮——令人震惊的故事”为题,彰显了其受关注程度。

化肥是粮食的“粮食”,但生产化肥的合成氨过程却是全球高耗能、高排放的化工反应之一。

而传统的合成氨工艺,是1913年问世的哈柏-博施法:需要在400-500℃高温、200-300倍大气压下,通过催化剂将氮气和氢气合成氨,消耗大量煤炭、天然气等化石能源,并产生巨额碳排放。

李娟与合作伙伴们研发的这一成果,其核心突破在于:首次展示了一条完全脱离传统化石能源和集中式大型工厂的“合成氨”全新路径,从源头上减少碳排放,为化肥乃至其他化工行业的低碳转型提供了全新可能。

基于该技术,有望开发出小型化、模块化的合成氨装置。今后,在农场、偏远地区甚至太空基地,开设这种小型、分布式、绿色低碳的“未来化肥厂”,都有可能实现氨或化肥的“按需生产、即产即用”,极大降低长距离运输成本、减少碳足迹。

“我们希望这项研究能为化工行业的绿色变革提供一个新思路,”李娟表示,“最终的目标是让关乎粮食安全的化肥生产,变得更清洁、更低碳、更灵活。”

【背景纵深】

合成氨,指由氮和氢在高温高压和催化剂存在下发生反应。现代化学工业中,氨是化肥工业和基本有机化工的主要原料。

合成氨工业在20世纪初期形成,开始用氨作火炸药工业的原料,为战争服务。第一次世界大战结束后,转向为农业、工业服务。

氨主要用于制造氮肥和复合肥料,例如尿素、硝酸铵、磷酸铵、氯化铵以及各种含氮复合肥。另有一部分用于工业原料和氨化饲料,生产磺胺、硝酸、聚氨酯、聚酰胺纤维和丁腈橡胶等。

氨在国民经济中占有重要地位。随着科学技术的发展,我国对氨的需要量日益增长。

2024年6月7日,国家发展改革委等5部门联合发布合成氨等4个行业节能降碳专项行动计划,部署系列重点任务。

(长江日报记者金文兵 通讯员王鹏)

【罗田甜】

请输入验证码