仅仅几克的碳纤维,就能拉动两架飞机的重量。这种号称“黑黄金”的新材料,大到运载火箭、民航飞机,小到高档羽毛球拍、钓鱼竿,都有它的身影。由于该材料生产技术复杂,相关技术长期受制于国外封锁,国内产业发展受限。

近日,武汉理工大学牵头的联合科研团队在高性能大丝束碳纤维领域实现重大突破,成功打通从原材料到下游制品的全产业链关键技术,构建起自主可控的技术体系和应用生态,为我国战略新材料实现高质量发展奠定了坚实基础。

【研发者说】

讲述者:武汉理工大学大丝束碳纤维项目负责人 丁国平

想象一根只有头发丝八分之一左右粗细的黑色丝线,将4.8万根这样的丝线交织在一起,就组成我手里这片厚度不足1毫米、宽度约13毫米的大丝束碳纤维。它有着远超钢铁的强度和刚度,且耐腐蚀、耐高温。单束能吊起1吨重量,自己却轻而韧,是十足的“优等生”。

一轴高性能大丝束碳纤维。

用在汽车上,大丝束碳纤维的强度是钢的7—9倍,密度仅钢的1/4。用它做汽车车身、底盘、内饰等部件,整车可减重30%—50%,达到降油耗、提升续航能力的效果。当用于机身、机翼、尾翼等主承力结构,可减重20%—40%,飞机飞得更远,同时,大丝束碳纤维抗疲劳、耐腐蚀,降低维护频率与成本。当用它做成风电叶片,能加强叶片的抗弯曲、扭转变形能力,抗台风更稳、发电效率更高。

轨道货运车辆应用大丝束碳纤维活动顶盖。

过去,我国碳纤维产业以单束1000至12000根的小丝束为主,生产成本高、价格昂贵,严重制约规模化应用。而由单束4.8万根以上纤维构成的大丝束碳纤维性价比高,在同等性能下,可摆脱小丝束碳纤维价格高带来的应用局限。目前,其全球需求量已超过小丝束碳纤维,是碳纤维普及应用的主流趋势,但相关技术长期受制于国外封锁,国内面临性能低、生产稳定性差、下游配套不足等三重瓶颈。

我们依托自主创新,突破了干喷湿纺制备技术和成套装备,实现48K高性能(T700级)大丝束碳纤维稳定量产。拉伸强度显著提升,成本降低约20%。过去被严格封锁的成套装备,如今已完全自主可控。

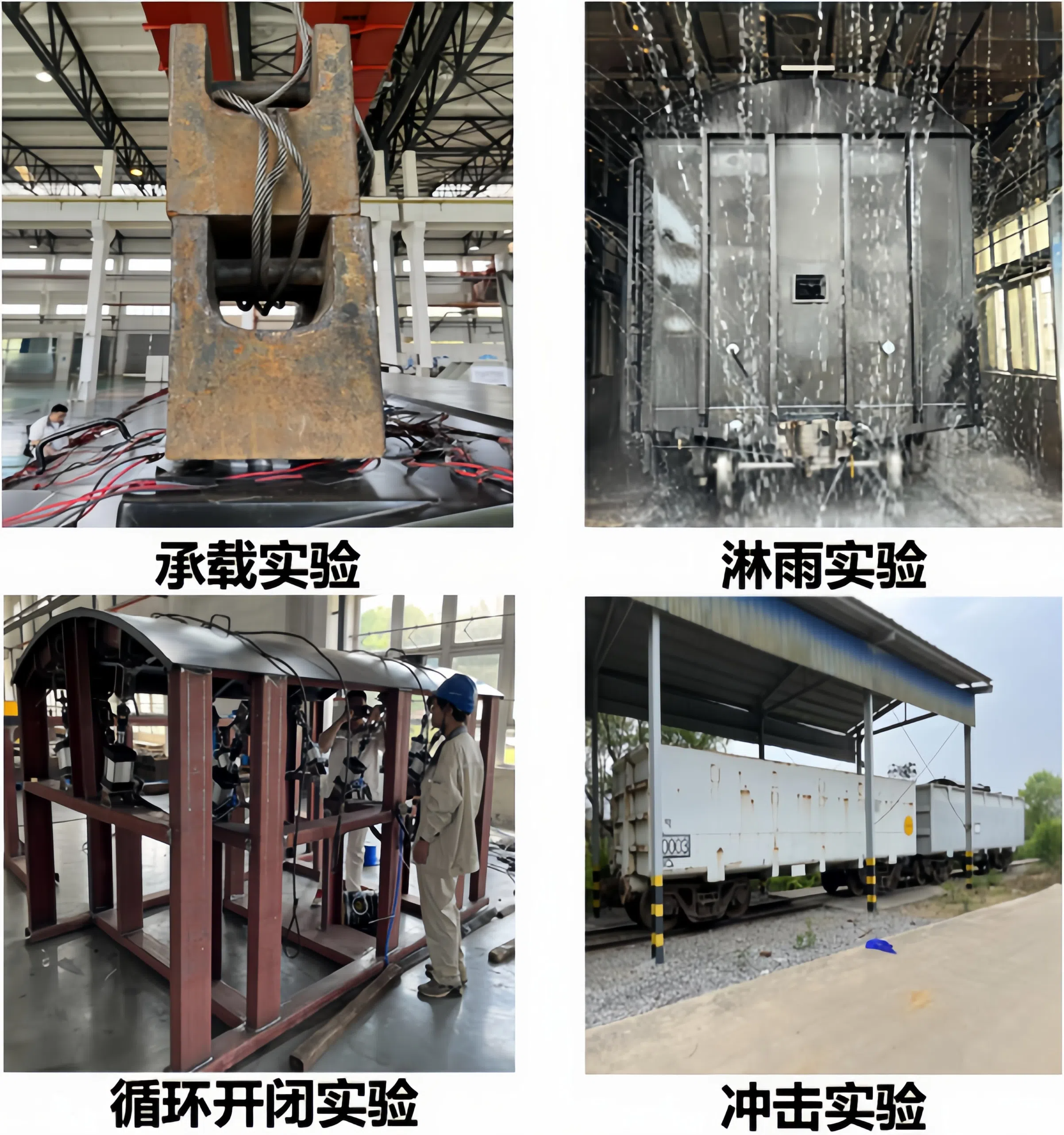

轨道货运车辆大丝束碳纤维活动顶盖性能测试现场。

攻克“原材料”只是第一步。我们还在复合材料应用环节进一步攻克大丝束碳纤维复合材料在成型过程中性能“缩水”的难题,研发出低黏度、高浸润性的树脂体系,并根据不同应用需求赋予耐高温、防腐蚀等功能,使大丝束复材在加工过程中性能稳定可靠。

该技术已应用于航天火箭发动机壳体、航空无人机舱段、船舶无人艇壳体、轨道交通货运车辆顶盖、高端机床碳纤维传动轴等五类代表性产品,均通过关键性能验证,具备量产条件。未来,我们将继续推进大丝束碳纤维在航空航天等关键领域的应用,并加强下游配套建设,形成产业集群效应。

【大众点评】

讲述者:武重集团正高级工程师 杨应虎

机床加工零件时,主轴转得越快、越稳,加工精度和效率就越高。最早我们用钢制主动轴,转速提上去就容易产生振动,难以满足更高转速需求。十多年前,我们开始将部分钢制主传动轴换为小丝束碳纤维轴,虽然机床的转速和效率都有很大提升,但进口价格贵,周期长,轴管的核心制备工艺还被国外企业垄断。

高端机床大丝束碳纤维轻载高速型传动轴。

作为制造机器的“机器”,我们生产的工业母机是国家重器的基石,关键核心零部件必须实现自主可控。

近年来,我们与武汉理工大学团队密切合作,创造性地开展大丝束碳纤维主传动轴的研发应用,采用48K大丝束碳纤维进行轴管制备,并通过简化编组流程、优化工艺参数,既保留了小丝束碳纤维轴质量轻、刚性高的核心优势,更在工艺效率上实现质的飞跃,实现了制备工艺的全自主可控。

高端机床大丝束碳纤维中载高速智能型传动轴测试现场。

在应用测试中,大丝束碳纤维主传动轴的表现亮眼,它主要应用于龙门铣床、镗床等工业母机的滑枕部件,承担主轴高速旋转传动功能,在空运转测试及切削试验中,完全满足使用要求甚至超越现有水平,可成功替代国外中高端小丝束碳纤维轴管使用。我们也将进一步与理工大合作,推广大丝束碳纤维主传动轴的系列化设计与应用。

(长江日报记者陈晓彤 通讯员谢小琴)

【编辑:丁翾】

请输入验证码