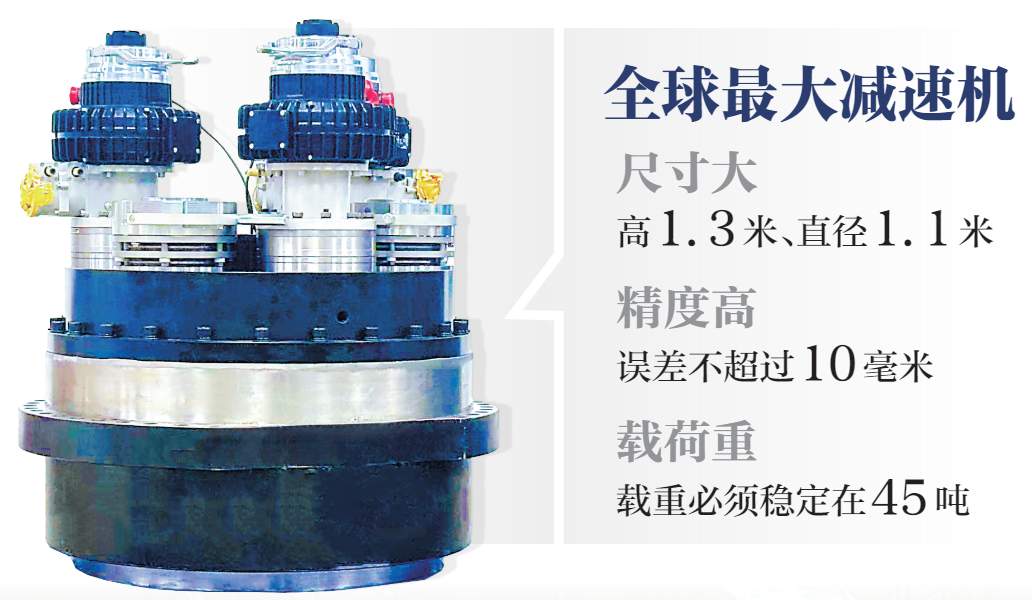

1月14日上午,位于黄陂区祁家湾的湖北斯微特传动有限公司(以下简称斯微特)车间内,一台高1.3米、直径1.1米、近2吨重的巨型摆线齿轮减速机(RV减速机)正在进行发货前的最终检测。这台全球尺寸最大的RV减速机即将启运发往中国科学院合肥物质科学研究院,为我国新一代“人造太阳”——全超导托卡马克核聚变实验装置提供关键传动部件。

“误差不超过10毫米,载重必须稳定在45吨——这是‘人造太阳’给我们定下的硬指标。”斯微特董事长余运清表示,该设备已通过9小时连续空载与满载测试,各项指标都符合要求。

在核聚变装置内部上亿摄氏度的高温环境中,维护运行必须依靠抗高温抗辐射的重载机械臂,而RV减速机正是机械臂的核心关节。余运清介绍:“它要把电机的转速降下来,把扭矩提上去,同时保证运动平稳、定位精确,成为‘人造太阳’内部一个能够精准承重的钢铁臂膀。”

湖北斯微特传动有限公司在光谷设立的工厂,于今年7月投产。记者郝天娇 摄

■ 力排众议接下为“大国重器”做配套订单

“人造太阳”模拟的是太阳内部的核聚变过程,将为人类提供清洁、安全、无限的能源。其运行维护依赖高精度、大载荷的机械臂,这对减速机的性能提出了极高要求。

中国科学院合肥物质研究院姚达毛教授回忆,2018年项目启动时,国内尚无企业能制造如此大型的高精度RV减速机。经多方寻觅,在精密减速机领域深耕三十余年的斯微特进入了项目组的视野。

当时,斯微特生产的RV减速机在全国智能装备市场占有率达30%,产品覆盖九大类、400多个品种,应用于70多个行业。然而,承接“人造太阳”项目所需的大型减速机,对企业而言仍是前所未有的挑战。

“尺寸大、精度高、载荷重,没有先例可循。”余运清坦言,“当时公司内部也有不同声音,觉得这是吃力不讨好的买卖,研发投入大,短期不见效益,还会挤占公司常规订单的产能。”

余运清仍力排众议拍板:“必须做!这不仅仅是一个订单,更是中国高端制造能力的试金石。做好了,就是一个‘大国重器’的标杆。我们的眼光应该放远些。”

研发之路,道阻且长。从2018年立项到2023年5月交付第一台测试样机,斯微特技术团队历经艰苦攻关,画了上千张图纸,工艺流程超过数百道,边做边改、边试边调是常态。

“时时刻刻都感觉可能做不出来,但下一刻又找到了新的解决方案。”斯微特研发工程师胡凯感慨。

湖北斯微特传动有限公司的生产车间内一派忙碌景象。记者郝天娇 摄

■ 五年潜心攻关造出全球最大减速机

“这不是简单地将小型减速机等比例放大。”余运清告诉长江日报记者,要造全球最大的减速机,面临的是刚度、精度、热变形等一系列难题。每一个齿轮出现微米级误差,都可能被成倍放大,导致整个系统失效。

他介绍,斯微特独创出“无间隙齿形”理论设计,“就像打太极拳一样,我们设计的弧形齿让机械转动时在数倍强力产生的力被化解开,从在传动时齿轮传动的回程间隙,也不会被破坏确保绝对精准的位移控制。”

在软件层面,斯微特开发出一款专用模拟仿真软件,“精密装备都是牵一发而动全身。我们在电脑上对每个齿轮的36000个坐标点进行动态模拟,移动一个坐标点,就可以观察到其他坐标点怎么移动,以此来预测并优化减速机在实际载荷下的形变与应力分布。”研发工程师朱小辉说。

有了软件,硬件又跟不上了。“为了将我们独创出的软件应用在机床上,跑遍了世界各国寻找专家,最后在瑞士找到了合作伙伴。”余运清带领团队远赴瑞士,斥资数千万元将软件装上瑞士机床,还定制了高精度工装夹具,确保齿轮加工精度达到微米级,同时解决了超大工件在高速加工中的震动与变形问题。

“设计、研发、软件、硬件环环相扣,缺一不可。”余运清说,“为了确保技术保密,我们经历了艰难的谈判,最终这家公司同意与我们签订保密协议。这本身就是对我们技术独创性的认可。”

2024年,第一台RV减速机样机顺利完成了“人造太阳”测试。消息传来,斯微特车间一片欢腾。

“测试成功证明了技术路径的可行性。”余运清说,“更重要的是,它证明了在超高精度、超大规格传动领域,中国人可以靠自己了,还能做到世界顶尖。”

RV减速机即将启运,为我国新一代“人造太阳”装置提供关键传动部件。受访者供图

■ 布局完整产业链,专注人形机器人核心关节

2024年,首台样机测试成功,引来国内外客户的关注。很快,斯微特收到了来自法国国际热核聚变实验堆(ITER)项目的大批量订单。

“ITER是包括中国、欧盟、美、俄、日、韩等七方在内的全球最大核聚变合作项目。他们也需要同类型的大型减速机。”余运清透露,“这意味着,我们的技术不仅服务中国,也开始参与全球最前沿的能源科技工程。”

本次即将发往合肥的减速机,正是在首台样机基础上优化升级的正式产品,将用于中国“人造太阳”点火实验关键阶段。“如果说之前的样机是‘演练’,这次就是‘实战’。”工程师孙玉堂表示。

随着我国“人造太阳”项目的推进,斯微特也开始扩大产能,加快产业链的延伸布局。在武汉光谷,斯微特的新工厂已于去年7月投产,专注于RV减速机及未来人形机器人核心关节的研发生产,现在每天能生产500多台减速机,今年产能正向千台迈进。

“我们正在布局从核心部件到完整产业链的生态。”余运清介绍,公司已与中国科学院、武汉理工大学等多位院士、专家合作,建立博士工作站、院士工作站,并联合高校、科研院所及产业链伙伴,共同攻关下一代智能传动与机器人技术。

【对话】

■ 既然选择了我们

就必须咬牙坚持

记者:“人造太阳”项目寻找供应商时,为何最终选择了斯微特?您认为打动项目组的关键是什么?

余运清:项目组来企业不下十次,主要是开展深入的技术交流。我们在减速机行业的基础理论、工艺积累上是有底子的,还有这么多年在精密加工上的实际经验。客户是科学家,他们更相信数据和逻辑。看了我们的车间,和我们的工程师一遍遍讨论后,他们认为我们是最“靠谱”的,技术是最过硬的。

记者:研发过程中最大的困难是什么?有没有想过放弃?

余运清:一无资金“砸”研发,二无参照物,三无大型设备,困难时时刻刻都有。最大的困难是“未知”。很多问题只能在实践中暴露、解决中循环。比如说,一个齿轮热处理后有微米级的变形,在小减速机上可能忽略不计,但在这个“大家伙”上,就可能引起连锁反应。我们一边设计、一边模拟、一边修改,循环了无数次。这次参与的是国家的重大项目,也是中国制造向上突破的一个关口,作为一家国家级专精特新“小巨人”企业,既然选择了我们,我们就必须咬牙坚持,坚信“关关难过关关过”。

记者:完成“人造太阳”这样国家级重大项目的配套,对斯微特意味着什么?公司未来战略方向是否会因此调整?

余运清:这意味着斯微特的技术能力和品牌价值得到了国家和世界最高科研平台的认可,这是一块沉甸甸的“金字招牌”。我们正在联合院士、高校和产业链伙伴,布局人形机器人、高端智能制造等前沿领域。

记者:减速机还被广泛应用于机器狗、人形机器人领域,斯微特在这方面是否有布局?

余运清:人形机器人关节主要由减速机和电机组成,在过去二者是相互独立的,厂家需分别采购再进行适配。整个过程不仅复杂,还容易出现兼容性问题,制约人形机器人产业发展。五年前,我们已经组建了一支五人团队开始技术攻关。通过与华中科技大学等院校合作,于去年5月推出由减速机和电机组成的“集成关节”。经过持续的技术迭代,如今可让机器人力量增大3—5倍,关节体积缩小五分之一、重量减轻30%。目前我们已承接数十家国内外人形机器人头部企业订单,每天3条生产线“开足马力”赶工。

(长江日报记者郝天娇 通讯员黄宣)

【编辑:姚昊】

请输入验证码