全球首款3D打印飞机起落架近日在武汉面世,其极限载荷达73吨,强度和断裂韧度超过传统制造工艺的锻件的同类产品。3月11日,在位于光谷的武汉天昱智能制造有限公司的厂房内,华中科技大学张海鸥教授正在测量3D打印出来的“活塞杆轮轴”,他表示,这是全球首款3D打印飞机起落架的主体部分,在生产工艺上具有颠覆性技术突破,接下来会进行上机实验。

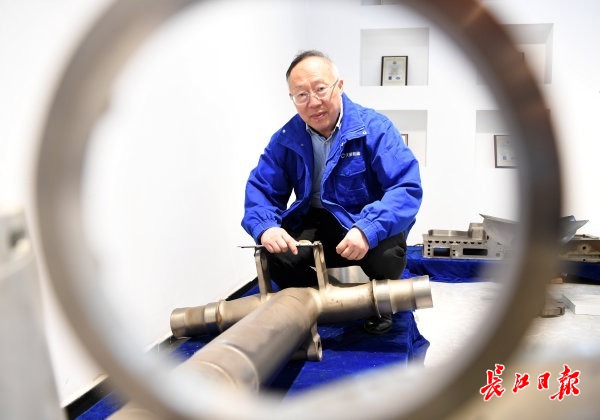

记者在现场看到,呈T型的灰色构件静静躺在蓝色绒布上,“活塞杆轮轴”长150厘米、直径40厘米、重240千克,从外形看与普通金属构件没差别。

张海鸥教授在检测用“3D打印锻件技术”打印的飞机起落架。

“相比于传统制造工艺,3D打印的优势太多了。”张海鸥一边拿着游标卡尺测量“活塞杆轮轴”的精度一边告诉记者,飞机起落架传统的制造工艺需要先熔再铸锭,然后加热锻造,成品率不高,对材料的浪费极大。飞机起落架一般采用高强度钢制造,每吨的价格近百万元,是普通钢材价格的200倍。而3D打印飞机起落架,只需用到传统制造工艺的10%的材料,不仅降低成本而且还减少污染,经检测强度、断裂韧度超过传统工艺制造的锻件产品。

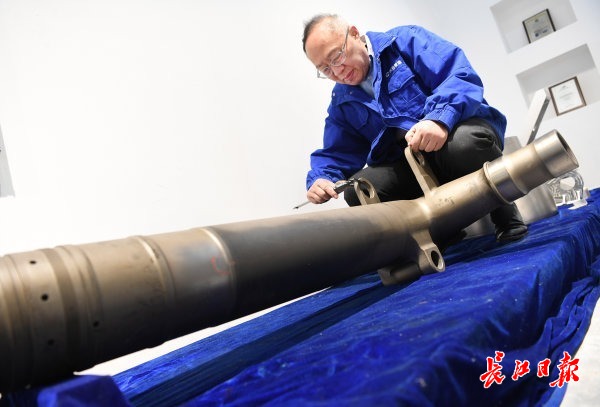

张海鸥教授检测加工的船舶推进器。

张海鸥说,过去的金属3D打印机设备没有锻造环节,打印出的金属零件普遍存在易产生裂缝、变形等缺陷,导致打印出的金属零件一直处于实验室研究状态,无法真正商用。

2019年,张海鸥团队研发出世界首台具有自主知识产权的“铸锻铣一体化”3D打印新型工业母机,将“铸锻铣”融为一体,克服了之前常规机床生产中“锻铸分离”、3D打印中“有铸无锻”等问题,实现了对产品质量的控制,打印飞机起落架才得以实现。

张海鸥在检测用“3D打印锻件技术”打印的飞机起落架。

作为大型金属锻件,飞机起落架的打印难点主要集中在工艺、温控和变形技术上。“温度忽高忽低容易给打印件造成裂纹,必须确保在某一个温度下进行打印,温控越准越不易出现裂纹。”经过上千次的试验,张海鸥带领团队最终找到合适的打印温度。

张海鸥教授在操作3D打印数控机床。

今年68岁的张海鸥教授的另一个身份是武汉天昱智能制造有限公司首席科学家,实验室、企业和家形成的“三点一线”,是他的日常轨迹。3D打印飞机起落架项目是2018年开始立项,到2022年6月突破了全部关键技术,前后历时5年。“随着‘铸锻铣’融为一体的3D打印技术的不断成熟,其应用场景不仅仅是制造飞机的起落架,还能广泛应用于航天航空到船舶制造等领域,如航空发动机、舰船推进器、高铁部件等高端装备关键零部件的制造,实现绿色、高效、低成本。”张海鸥预计,该技术未来5年内可形成千亿级的产业规模。

张海鸥(左)在3D打印数控机床操作台前指导技术人员。

武汉天昱智能制造有限公司总经理助理朱旭说,5年前,他们公司只能打印飞机外挂挂钩之类的小部件,现在他们已经能打印出500厘米长的金属构件了。目前,全球只有中、美、俄和欧盟能制造大型飞机起落架,而他们是世界首个3D打印大飞机最大承力零部件的企业,该公司打印出的起落架已顺利通过中航起落架有限公司的“73吨的极限载荷”测试和8种工况下的考核测试。

(长江日报记者杨佳峰 摄影:记者高勇)

【编辑:丁翾】

请输入验证码